PCB技术革命:激光成像与ALIVH工艺如何重塑高端电路板制造

发布时间:2025/9/25

在微型化与高性能化的双轮驱动下,PCB制造工艺正经历一场静默革命。

在当今电子信息产业高速发展的背景下,印刷电路板作为电子设备的“骨架”,其制造技术直接决定了电子产品的性能与可靠性。随着AI、5G和新能源汽车等新兴领域的爆发,全球PCB市场预计到2029年将达到946.61亿美元,其中高端产品增长尤为显著。本文将深入解析两种前沿PCB技术——激光直接成像与ALIVH任意层互连技术,它们如何推动电路板制造向更高密度、更优性能迈进。

01 技术革新背景,PCB行业的结构性变革

2025年,中国PCB行业已进入从规模扩张向价值跃迁的关键阶段。据最新数据显示,中国PCB市场规模预计达到4333.21亿元,占全球份额超过50%。这一增长的背后是技术需求的深刻变化。传统消费电子需求放缓的同时,AI算力和新能源汽车等领域呈现爆发式增长。AI服务器单台PCB价值量高达5000元,是传统服务器的3倍;智能驾驶系统使单车PCB用量从0.5㎡增至3㎡,L4级自动驾驶车辆的PCB价值超过2000元。

这些应用对电路板提出前所未有的要求:线路更细、孔径更小、层间互连密度更高。传统机械钻孔和光刻技术已难以满足现代电子设备对精细线路的需求,这促使激光成像和ALIVH等先进技术走向前台。

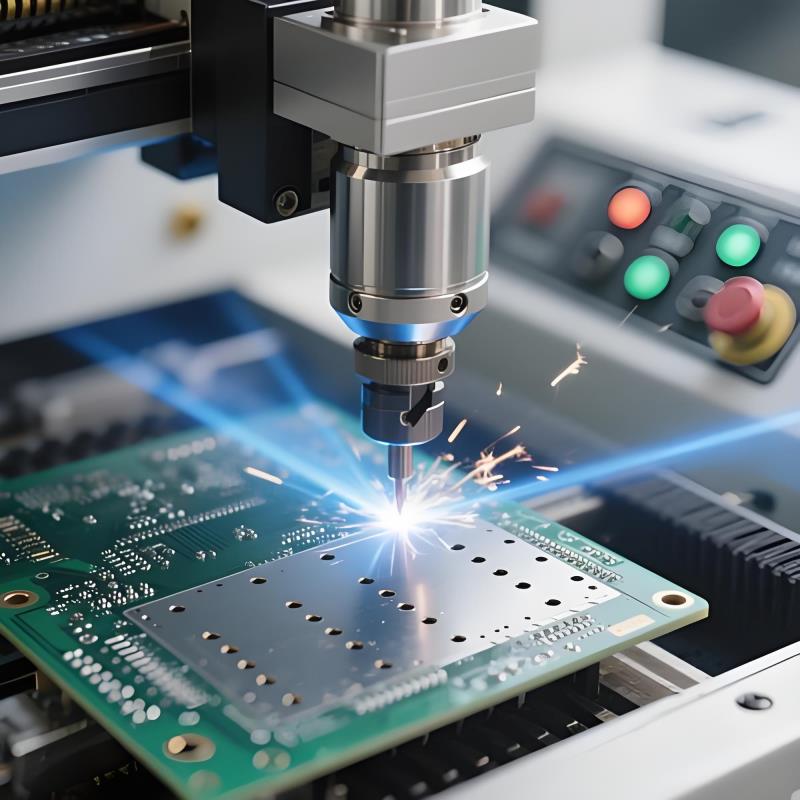

02 激光直接成像技术,突破传统光刻的限制

激光直接成像技术是PCB制造领域的一项重大突破。与传统曝光技术使用物理底片不同,LDI直接通过激光束将图形精确转移到基板干膜上,使干膜发生聚合交联反应。

LDI技术的核心优势

无需物理底片:传统菲林使用会产生尺寸稳定度差、易变形、使用次数有限等问题。在实际生产中,20小时作业更换30-40套底片很常见,每次更换耗时10分钟,累计消耗5-6.5小时工作日。而LDI系统线路更换仅需几十秒。对位精度显著提升:尤其在高多层、高密度和埋盲孔板件中,LDI表现出的优势更大,品质更好。最新LDI设备如Limata X3000系列已能处理超大面板(110“x48”),同时保持极高对位精度。

解析能力卓越:采用LDI曝光技术,最小线宽/线距可以做到3/3MIL(约75μm),远优于传统方法。对于HDI板生产,LDI可可靠处理阻焊桥和线宽线距2mil/50μm的精细线路。

LDI在精细线路制作中的关键应用

在激光成像干膜堵孔控制生产中,参数控制至关重要。压膜温度需控制在105-130℃,压力为3-7kg/cm²,停留时间6-24小时。成像环境温度应保持在21±2℃,相对湿度55±5%。这种精确控制避免了因干膜入孔余胶导致的功能异常,提升了生产效率及品质可靠性。激光成像技术消除了传统底片带来的尺寸稳定性问题,使大批量、高精度PCB生产成为可能。随着AI芯片对电路板要求日益严格,LDI已成为高端PCB制造的标配技术。

03 激光成孔技术,实现微孔加工的质的飞跃

激光成孔是高端PCB制造的又一核心技术,特别适用于HDI板和封装基板中的微孔加工。

激光成孔的基本原理

激光成孔主要依靠光热烧蚀和光化学烧蚀两种机制切除材料。光化学烧蚀利用紫外线区的高光子能量(超过2eV),破坏有机材料的长分子链,成为更小微粒而逸出,不产生碳化现象。光热烧蚀则是材料吸收激光能量后加热到熔化并蒸发,但可能在孔壁留下炭化残渣。

不同类型的激光成孔技术

CO₂激光和UV固态Nd:YAG激光是当前最常用的两种激光钻孔技术。它们各具特点:

CO₂激光:适用于加工树脂材料,但铜箔和玻璃布在可见光与红外区域吸收率较低。为此开发了开铜窗法、树脂表面直接成孔、开大窗口和超薄铜箔直接烧蚀等工艺方法。

UV激光:短波长和小光点具有更大柔性和更高复杂性,对铜箔和玻璃布有更强吸收能力。UV激光可将导通孔加工步骤减少到单一激光工序,显著降低甚至取代去钻污工序。

激光成孔的质量控制

激光钻孔过程中,精度控制至关重要。孔位失准可能由多种因素引起:基材尺寸涨缩、图形底片变形、蚀刻工艺波动或设备本身误差。最新激光系统通过自动校正功能,通过线性和非线性变换提高配准质量,有效应对这些挑战。

04 ALIVH任意层互连技术,革命性高密度互连方案

ALIVH是松下公司开发的全层导通孔构造的积层多层板技术,代表了高密度互连技术的顶尖水平。

ALIVH技术的核心创新

与传统PCB制造方法根本不同,ALIVH不采用孔化电镀方法实现层间互连,而是通过三大关键技术实现突破:

特殊基板材料:早期使用芳族聚酰胺不织布环氧树脂,具有低热膨胀系数、低介电常数特性;后来开发ALIVH(G-type)采用玻璃环氧树脂,表面机械强度和抗湿性更优。

激光钻孔技术:采用高速脉冲振荡式激光钻机进行微孔加工,效率比机械钻孔高20倍。根据材料不同选择CO₂激光或UV激光。

导电胶互连技术:这是ALIVH最革命性的创新。它采用铜粉、硬化材料和环氧树脂组成的导电胶填充微孔,通过模板刮压入孔,热压固化形成层间互连。

ALIVH技术的制造流程

ALIVH制造流程从基材开料开始,随后激光钻孔(孔径最小0.15mm),然后通过模板刮印填充导电胶,两面加铜箔后热压固化。通过图形转移或直接成像技术进行蚀刻,得到电路图形。重复这一过程即可构建更多层数。

ALIVH技术的可靠性及应用

可靠性测试表明,ALIVH层间连接电阻小于1mΩ,在高低温循环、热冲击等测试中性能稳定,阻值变化小于20%。这些特性使其特别适合手机等要求轻巧、高布線密度的应用。与传统的HDI技术相比,ALIVH设计自由度大幅增加,可实现任意层间互连,整体互连密度提高30%-50%,显著促进电子产品轻薄短小化。松下在台湾的ALIVH工厂年产能相当于3600万支智能手机,充分展示了该技术的量产能力。

05 技术融合与未来展望

单一技术突破已难以应对现代电子产品的复杂需求,技术融合成为PCB行业的发展趋势。

AI驱动下的PCB技术变革

AI芯片要求PCB在层数、阶数和密度方面显著提升,直接导致了生产工艺复杂度的增加。曝光、钻孔、电镀等环节对高精度设备的依赖度大幅增加。预计到2029年,HDI板市场将增长到170.37亿美元,年复合增长率达6.4%。

环保与可持续发展

环保压力也在推动技术革新。无铅化工艺覆盖率从80%提升至95%,单位产值能耗下降18%。ALIVH技术减少电镀制程,降低用水量,符合绿色制造趋势。

未来技术发展方向

未来PCB技术将围绕三条主线发展:高端化不可逆转,绿色化成为必答题,智能化赋能产业升级。到2030年,中国高端PCB市场年均增速将超过10%,应用扩展至6G通信、低空经济等前沿领域。激光成像与ALIVH技术的结合,将为PCB设计带来前所未有的灵活性。设计师可更自由地布局电路,不受传统通孔位置限制,进一步优化信号完整性和热管理性能。

未来五年,随着6G通信、低空经济等新领域崛起,PCB技术将面临更多挑战与机遇。下一代封装技术可能需要线宽线距向1μm以下迈进,新材料如改性环氧树脂、聚酰亚胺等的开发将成为关键。对于电子产品设计师和制造商而言,紧跟这些技术发展不仅关乎产品竞争力,更是决定能否在下一轮技术变革中占据先机的战略选择。选择合适的技术路线图,与掌握先进工艺的PCB供应商建立深度合作,比以往任何时候都更加重要。