从1G到800G的速率演进与光模块PCB设计核心技术揭秘

发布时间:2025/4/8

引言:光模块——数字世界的“光电翻译官”

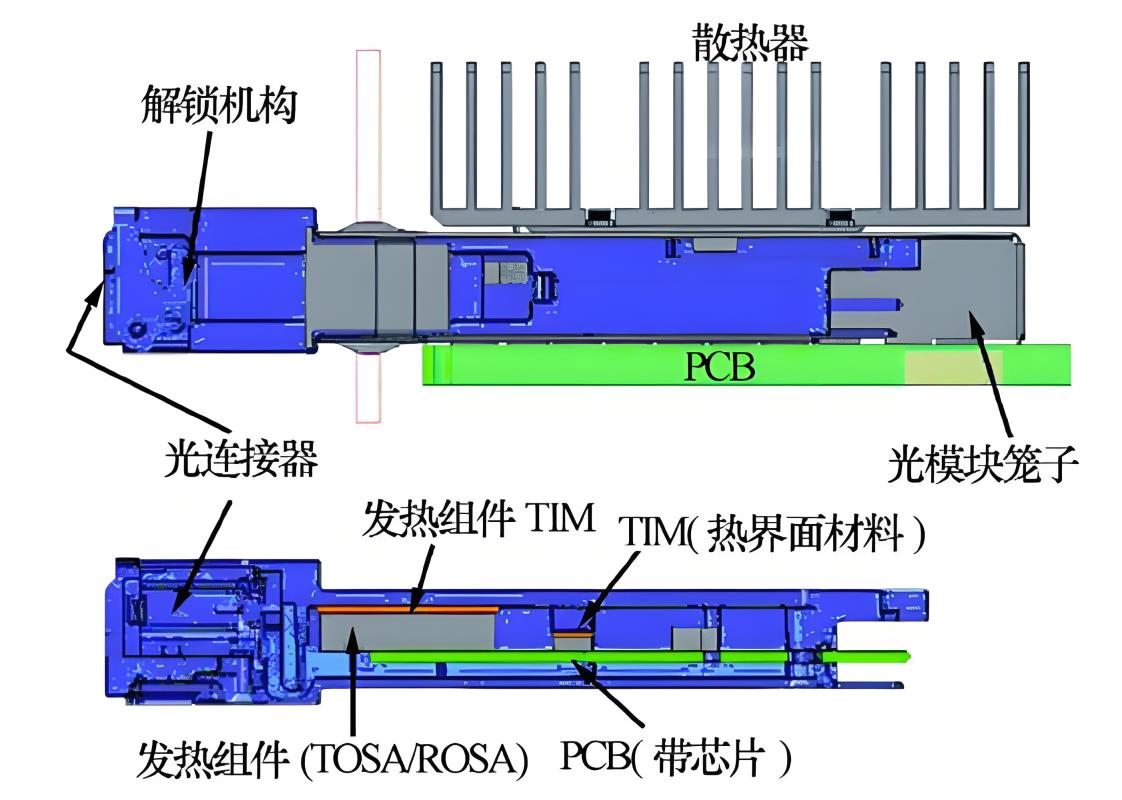

在光纤通信网络中,光模块如同翻译官般将电信号与光信号无缝转换,支撑着从家庭宽带、企业机房到超大规模数据中心的全球数据传输。随着AI算力爆发和5G网络普及,光模块速率已从1G跃升至800G,而其核心载体——光模块PCB(印刷电路板)的设计与工艺,更是成为技术突破的关键。本文将从光模块分类、PCB设计挑战、核心技术解析及未来趋势四大维度,深度剖析这一领域的创新密码。

一、光模块分类:速率、封装与传输距离的协同进化

1. 封装类型:从SFP到QSFP-DD的技术迭代

光模块封装技术直接影响设备兼容性与传输效率:

-

SFP/SFP+:支持1G-10G速率,凭借小型化设计(尺寸20×10 mm)和低功耗(<1W),成为企业交换机标配。

-

QSFP28/QSFP-DD:四通道设计支持40G-800G速率,通过双密度接口实现高密度布线,满足数据中心核心层需求。QSFP-DD因兼容QSFP28模块,成为下一代主流封装,单端口密度提升4倍。

-

CFP2:专为长距离电信传输设计,尺寸45×107 mm,支持400G超长距(120 km)传输,但功耗高达15W,需特殊散热设计。

2. 速率演进:从千兆到太比特的跃迁

速率升级与网络需求紧密耦合:

-

1G-10G:满足企业局域网与家庭宽带接入,PCB设计以4-6层板为主,阻抗控制±10%即可。

-

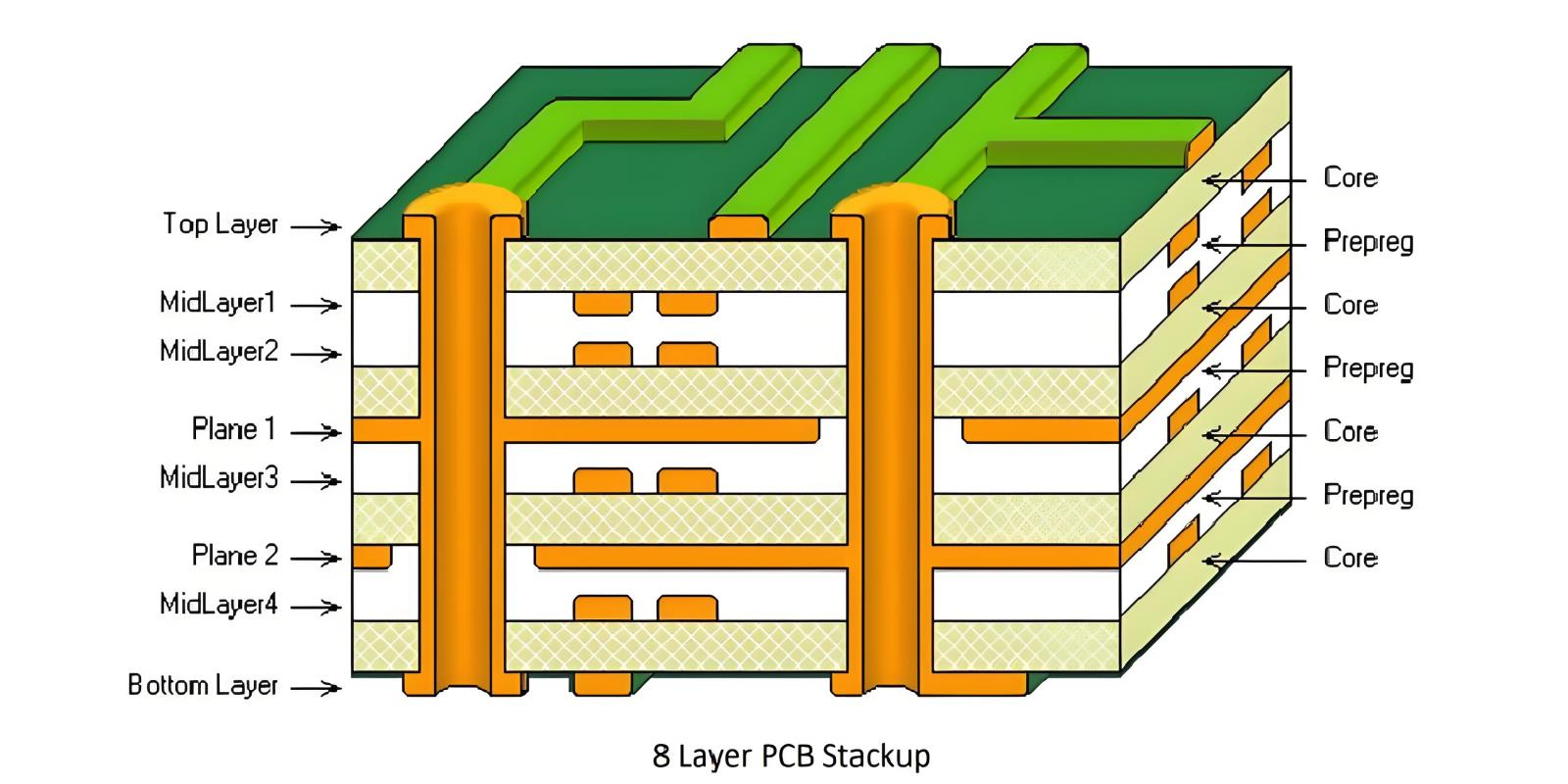

100G-400G:数据中心骨干网标配,需12层以上高多层PCB,差分阻抗公差需严格控制在±8%以内,以减少信号反射。

-

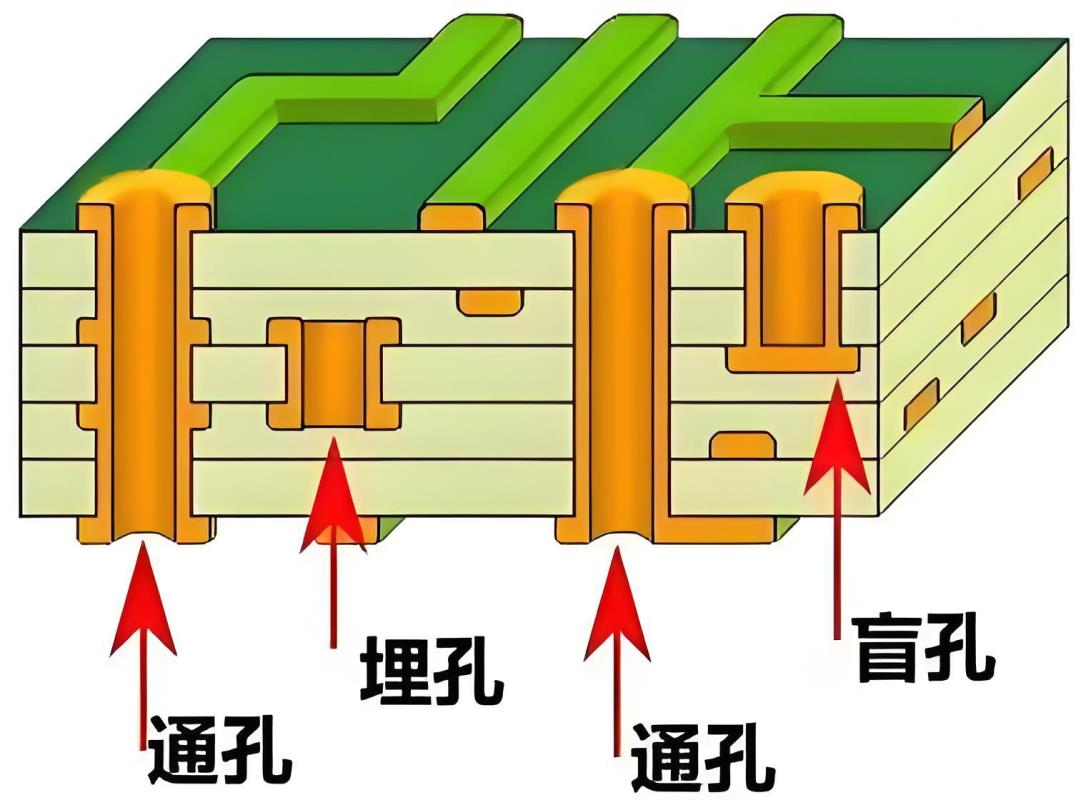

800G-1.6T:AI算力驱动下的新需求,PCB需采用Megtron 6等低损耗材料,搭配盲埋孔工艺(孔径≤0.2mm),实现信号路径优化

3. 传输距离:光纤与波长的博弈

-

短距多模(SR4):采用850nm波长与OM4多模光纤,传输距离≤550米,适用于机房内机柜互联,PCB需强化散热设计(散热孔密度≥5个/cm²)。

-

长距单模(LR4):1310/1550nm波长搭配单模光纤,传输距离达120公里,要求PCB金手指镀金厚度≥0.8μm,确保插拔寿命超1000次。

二、光模块PCB设计:高速率下的五大技术挑战

1. 信号完整性:阻抗控制与叠层设计

高速信号传输对PCB阻抗一致性要求极高:

-

差分阻抗控制:100G以上光模块需将差分阻抗公差压缩至±8%,通过精密叠层设计(介电常数误差<3%)和铜厚控制(±5μm)实现。

-

叠层优化:以12层板为例,采用“信号-地-信号”交替结构,减少串扰。核心信号层优先布置在中间层(如L4/L7),避免边缘效应。

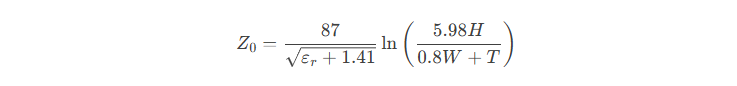

公式示例:特性阻抗计算公式

其中,Z0为特性阻抗,εr为介质常数,H为介质厚度,W为线宽,T为铜厚。

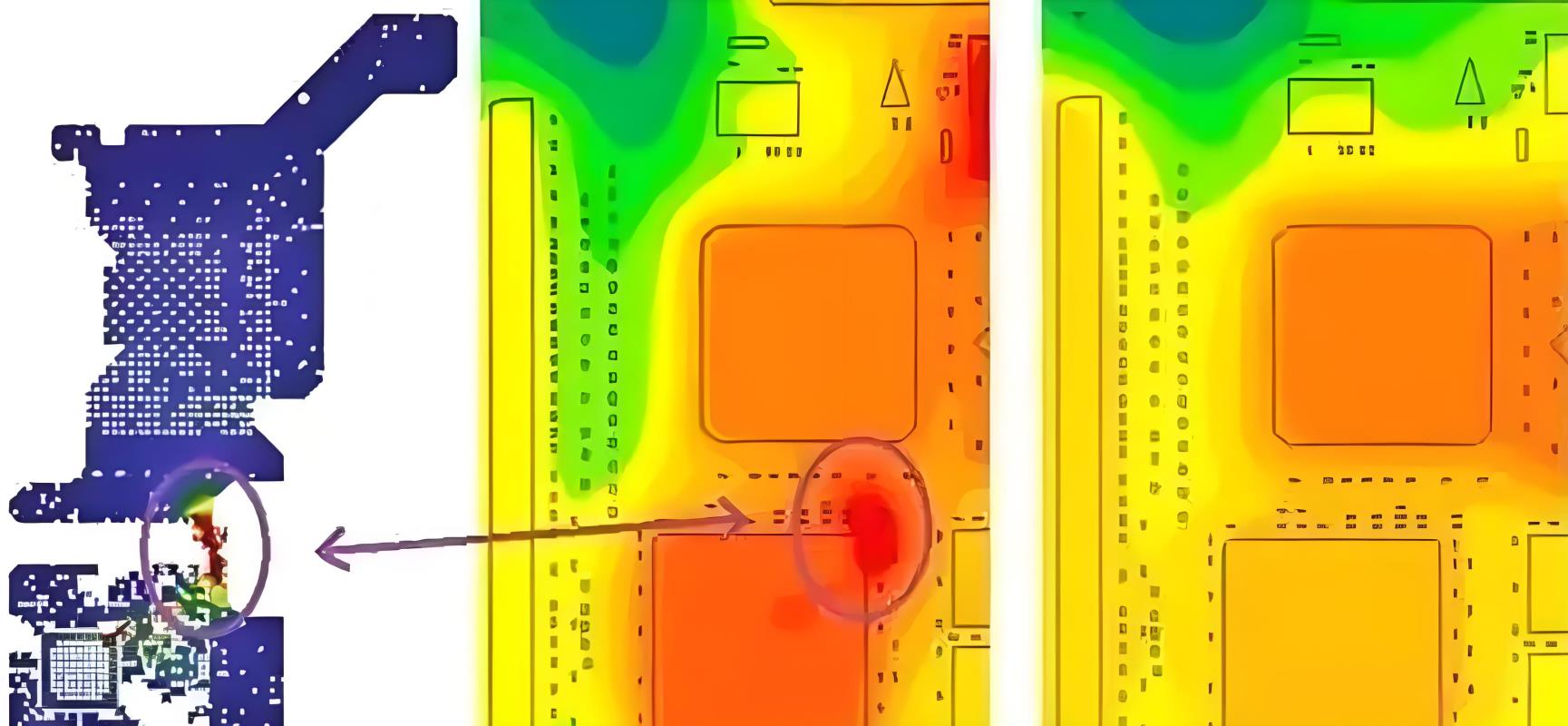

2. 热管理:散热结构与材料创新

光模块功耗随速率提升呈指数增长,散热设计成关键:

-

散热孔阵列:在光电器件下方布置0.3mm直径散热孔,孔间距≤1mm,通过热对流降低器件温度。

-

高导热基材:采用导热系数≥2.0 W/m·K的覆铜板(如Rogers 4350B),搭配2oz厚铜(70μm),提升热扩散效率。

3. 高密度互连:盲埋孔与微线宽技术

为适应小型化趋势,PCB需实现高密度布线:

-

盲埋孔工艺:8层以上板采用激光钻孔(孔径≤0.15mm),减少通孔对布线空间的占用。

-

微线宽设计:800G光模块PCB线宽/线距达3/3 mil(0.076mm),需采用半加成法(mSAP)工艺,确保蚀刻精度。

4. 可靠性保障:工艺与检测的极致追求

-

表面处理:优选ENIG(化学镍金),厚度要求镍层3-5μm、金层0.05-0.1μm,避免Hotbar焊接时出现“黑焊盘”。

-

检测标准:通过AOI(自动光学检测)与飞针测试,确保阻抗偏差<5%;X射线检测盲孔填充率>95%。

三、未来趋势:AI驱动下的PCB产业变革

1. 材料革命:低损耗与高频化

-

PTFE基材:介电常数(Dk)≤3.0,损耗因子(Df)≤0.002,支撑112Gbps PAM4信号传输。

-

陶瓷填充材料:提升玻璃化转变温度(Tg≥180℃),适应车载光模块的耐高温需求。

2. 制造升级:智能化与绿色化

-

AI质检:利用深度学习识别PCB微裂纹与孔壁缺陷,检测效率提升50%。

-

绿色工艺:无铅喷锡与废水循环技术,降低碳排放30%。

3. 国产替代:从跟随到领跑

以UG为代表的一众PCB厂商可将1.6T光模块样品阻抗一致性达控制±5%,超越国际大厂±8%标准。并实现了实现24小时打样交付,高多层板良率突破90%,绑定华为、英伟达等头部客户。

四、结语:

从1G到800G,光模块的速率跃迁背后,是PCB设计从“粗放布线”到“纳米级精度”的颠覆性变革。未来,随着硅光技术与CPO(共封装光学)的普及,光模块PCB将进一步向光子集成方向演进,成为打通算力与网络瓶颈的核心载体。而对于中国企业而言,唯有在材料、工艺与智能化领域持续突破,方能在全球高端PCB市场中占据一席之地。